Estensione della cremagliera per cancello scorrevole CNC M1, M1.5, M2, M2.5, M3 in acciaio ad alta capacità di carico

Settore applicativo

1. Parametri della cremagliera

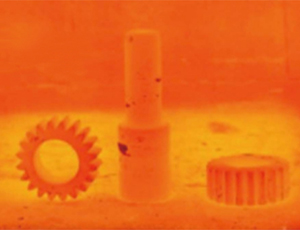

1. Materiale: acciaio al carbonio, acciaio inossidabile, lega di alluminio, plastica, ottone, ecc.

2. Modulo: M1, M1.5, M2, M3, M4, M5, M6, M7, M8 ecc.

3. Angolo di pressione: 20°.

4. Trattamento superficiale: zincatura, nichelatura, ossido nero, cementazione, tempra e rinvenimento, nitrurazione, trattamento ad alta frequenza, ecc.

5. Macchine di produzione: macchina per la formatura degli ingranaggi, macchina per la dentatura a creatore, tornio CNC, fresatrice, trapano, rettificatrice ecc.

6. Trattamento termico di cementazione e tempra.

2. Cremagliera nei sistemi a portale

In un sistema a portale, una cremagliera, nota anche comesistema a cremagliera e pignone, è un attuatore lineare costituito da un ingranaggio rettilineo (la cremagliera) e da un ingranaggio circolare (il pignone). Quando il pignone ruota, aziona la cremagliera per un movimento lineare. Questo meccanismo è spesso utilizzato per un movimento lineare preciso e ripetibile, rendendolo adatto per applicazioni in sistemi a portale.

Caratteristiche della cremagliera nei sistemi a portale:

1、Moto lineare:

La funzione principale di una cremagliera in un sistema a portale è quella di convertire il moto rotatorio del pignone in moto lineare della cremagliera. Questo è fondamentale per lo spostamento del portale lungo un percorso rettilineo.

2、Alta precisione e accuratezza:

Le cremagliere sono progettate per offrire elevata precisione e accuratezza, caratteristiche essenziali per le attività che richiedono posizionamento esatto e ripetibilità, come la lavorazione CNC, la stampa 3D e le linee di assemblaggio automatizzate.

3、Capacità di carico:

Le cremagliere possono sopportare carichi notevoli, il che le rende adatte ai sistemi a portale per carichi pesanti utilizzati nelle applicazioni industriali.

4、Durata e resistenza:

Realizzate con materiali robusti come acciaio o leghe temprate, le cremagliere sono durevoli e in grado di sopportare condizioni operative difficili, tra cui carichi elevati e funzionamento continuo.

5、Basso gioco:

Le cremagliere di alta qualità sono progettate per ridurre al minimo il gioco (il leggero movimento che può verificarsi tra gli ingranaggi), migliorando così la precisione e la stabilità del sistema.

7、Velocità ed efficienza:

I sistemi a cremagliera possono funzionare ad alta velocità e garantire una trasmissione di potenza efficiente, il che li rende adatti ad applicazioni dinamiche in cui velocità e reattività sono importanti.

8、Manutenzione e lubrificazione:

Una corretta manutenzione e lubrificazione delle cremagliere sono necessarie per garantire un funzionamento regolare e prolungare la durata dei componenti.

9、Integrazione con altri sistemi:

Le cremagliere possono essere facilmente integrate con altri componenti meccanici, come guide lineari, servomotori ed encoder, per creare un sistema a portale completo ed efficiente.

10、Personalizzazione:

Le cremagliere possono essere personalizzate in termini di passo, lunghezza e materiale per soddisfare requisiti applicativi specifici.

Nel complesso, le cremagliere sono un componente fondamentale nei sistemi a portale, in quanto garantiscono un movimento lineare affidabile, preciso ed efficiente per un'ampia gamma di applicazioni industriali.

3. Gruppo di estensione della cremagliera

Per garantire un assemblaggio più fluido della cremagliera di collegamento, si consiglia di aggiungere mezzo dente a ciascuna estremità della cremagliera standard. Ciò facilita il collegamento della cremagliera successiva consentendo ai suoi mezzi denti di collegarsi ai denti interi. Lo schema seguente illustra il collegamento delle due cremagliere e come il calibro per denti controlla con precisione la posizione del passo.

Quando si uniscono cremagliere elicoidali, è possibile utilizzare calibri a denti opposti per ottenere una connessione precisa.

1. Quando si collega il rack, si consiglia di bloccare prima i fori su entrambi i lati del rack, quindi di bloccarli in sequenza in base alla fondazione. Utilizzare un calibro dentato durante il montaggio per assemblare con precisione e completezza la posizione del rack.

2. Infine, fissare i perni di posizionamento su entrambi i lati del rack per completare il montaggio.

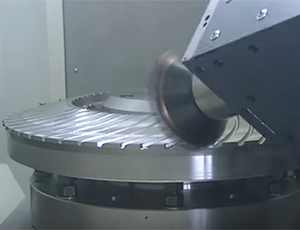

Stabilimento di produzione

La nostra azienda dispone di un'area produttiva di 200.000 metri quadrati, dotata delle più avanzate attrezzature di produzione e controllo per soddisfare le esigenze dei clienti. Inoltre, abbiamo recentemente introdotto un centro di lavoro a cinque assi Gleason FT16000, la macchina più grande del suo genere in Cina, progettata appositamente per la produzione di ingranaggi grazie alla collaborazione tra Gleason e Holler.

- Intervallo del modulo: 0,5-42M

- Classe di precisione: 5-10.

- Grado 5, fino a 1000 mm di lunghezza in un unico pezzo

- Grado 6, lunghezza fino a 2000 mm in un unico pezzo.

Siamo orgogliosi di poter offrire ai nostri clienti con esigenze di produzione a basso volume livelli eccezionali di produttività, flessibilità e convenienza. Potete contare su di noi per una fornitura costante di prodotti di alta qualità, in linea con le vostre specifiche esigenze.

Flusso di produzione

Materia prima

Taglio grezzo

Girando

Tempra e rinvenimento

Fresatura degli ingranaggi

Trattamento termico

Rettifica degli ingranaggi

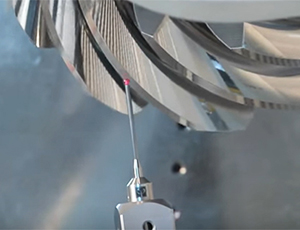

Test

Ispezione

Abbiamo investito nelle più recenti attrezzature di prova all'avanguardia, tra cui macchine di misura Brown & Sharpe, la macchina di misura a coordinate esagonale svedese, la macchina integrata per la misurazione della rugosità ad alta precisione Mar tedesca, la macchina di misura a coordinate Zeiss tedesca, lo strumento di misura per ingranaggi Klingberg tedesco, lo strumento di misura per profili tedesco e rugosimetri giapponesi, ecc. I nostri tecnici qualificati utilizzano questa tecnologia per eseguire ispezioni accurate e garantire che ogni prodotto che esce dal nostro stabilimento soddisfi i più elevati standard di qualità e precisione. Ci impegniamo a superare le vostre aspettative ogni volta.

Pacchetti